2025年上半年,在“以舊換新“政策紅利與終端促銷的雙重拉動下,中國家電市場展現出了強勁的增長勢頭。冰箱、空調等主力品類表現突出,零售額增速高于行業平均水平。但這種增長主要由銷量驅動,而非漲價。這也說明家電市場整體仍處于深度價格競爭與結構性分化并行的階段。

在這個階段下,家電市場呈現明顯分化:中低端產品如對開、兩門冰箱等傳統品類陷入“價格內卷”;而十字、法式四門冰箱,以及新風、健康型高端空調等機型,依舊保持著較強的溢價能力和增長韌性,成為品牌構建競爭力的核心陣地。

在此背景下,家電產品質量的重要性進一步凸顯。消費者在追求性價比的同時,對噪音、工藝、智能化等維度提出更高要求。任何質量的波動都可能通過社交媒體迅速放大,影響品牌形象與用戶信任。

對家電生產企業來說,更深層次的挑戰來自生產端。目前,混線生產(Mixed-Model Production)已成為行業標配,一條產線需頻繁切換十余種型號,覆蓋了多樣化的尺寸、結構與功能配置。傳統依賴人工抽檢、經驗判斷、事后追溯的質檢模式,顯然難以應對“多品種、小批量、快交付”下的質量穩定性要求。

越來越多企業意識到,單一自動化設備的局部升級無法徹底解決產品質量問題。真正的突破在于構建一套貫穿生產全流程的智能質量管理體系——能夠實時感知異常、主動預警風險、聯動各環節協同響應,實現從“被動糾偏”到“主動防控”的質變。

“1+2+N”架構:打造冰箱智造的質量神經中樞

海研科技推出的“1+2+N”工業級全場景質檢系統,正是針對家電制造這一痛點的系統性解決方案。它通過覆蓋零部件到整機出廠的全流程自動化檢測,推動家電產品質檢從“被動抽檢”向“主動預防”轉型,有效降低對人工的依賴,提升質量穩定性與生產柔性,助力家電制造實現高質量、可持續的升級。

(一)“1”個中樞大腦:HiEdgeMind 數字化云平臺

在混產頻繁、型號復雜的冰箱制造中,質檢的核心已從“單點檢測”轉向“系統治理”。傳統模式下設備孤立運行、數據割裂、響應滯后,難以支撐高質量柔性生產。HiEdgeMind作為“1+2+N”體系的中樞引擎,正是為解決這一難題而生。

平臺以視覺為核心感知入口,融合5G與邊緣計算技術,實現全產線質檢設備的統一接入與集中管控,打破信息孤島,構建從檢測終端到管理后臺的全鏈路數據閉環。通過實時采集設備狀態、工藝參數與檢測結果,平臺可生成“設備健康畫像”,支持故障預警與預測性維護,將潛在風險化解于未然。同時,依托云端統一管理并為不同設備構建專屬AI模型,實現模型的集中訓練、差異化部署與動態優化,系統有效提升判異精度,減少人工復檢,提升檢測一致性。平臺深度對接MES/ERP系統,確保質檢標準與生產計劃動態同步,并為產線操作、質量管理和企業決策提供分層數據支持。

(二)“2”大支柱體系:設備與人的雙維協同控制

設備質量體系與行為識別體系深度融合,前者保障產品質量的穩定可控,后者通過規范人員操作實現過程受控,二者協同構建覆蓋“人”與“機”的全流程質量閉環。

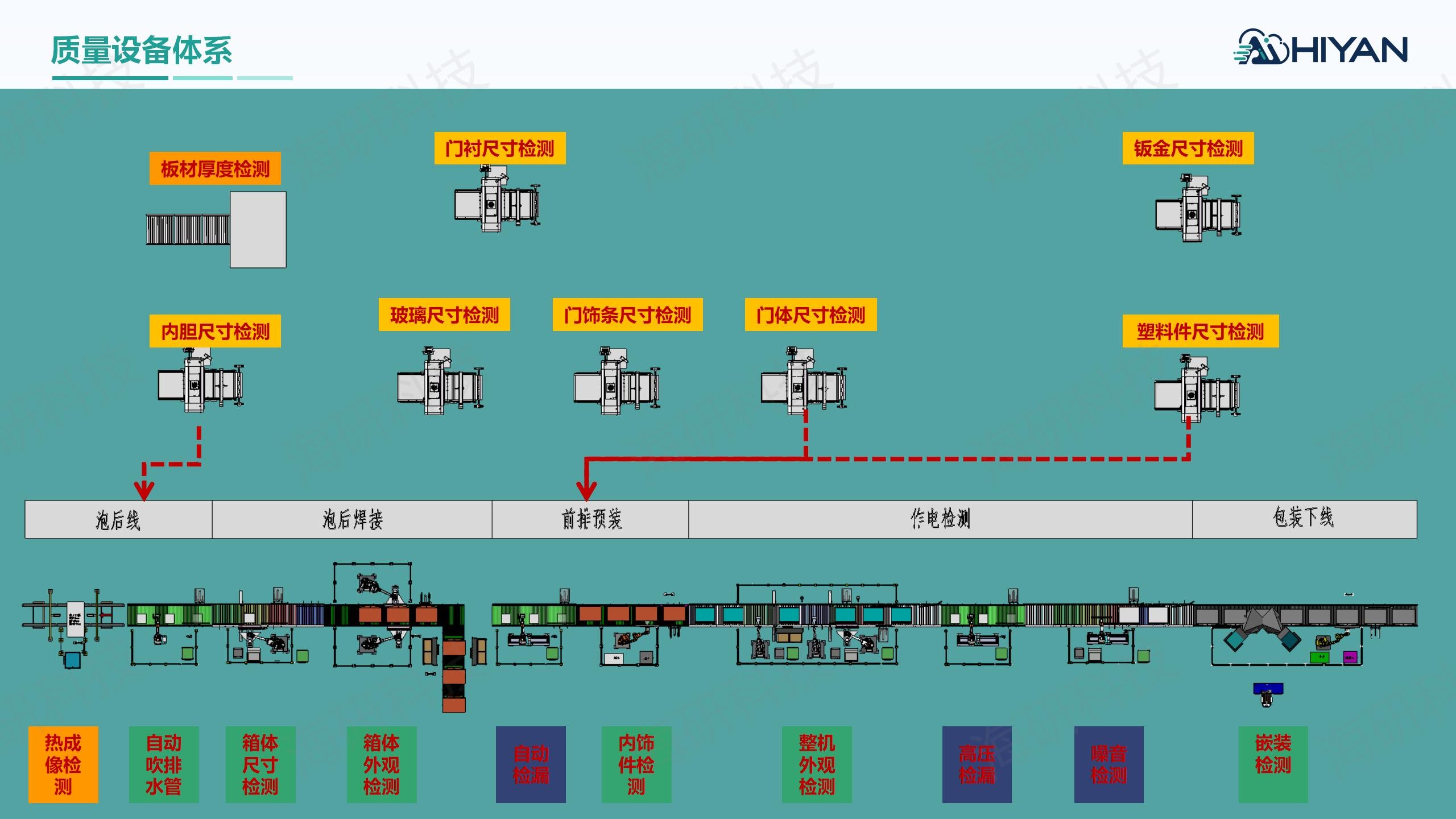

●質量設備體系

針對冰箱制造的關鍵質量節點,海研構建了覆蓋全鏈條的四大功能模塊,形成“防錯—性能—外觀—智能”的立體防護網。

1.防錯模塊以視覺檢測為核心,聚焦裝配過程的準確性,確保螺釘無遺漏、標貼無錯裝、LOGO位置正確、內部組件(如隔板、抽屜)安裝到位,從源頭杜絕人為疏漏與裝配偏差;

2.性能模塊圍繞產品核心功能與使用安全,對冰水門氣密性、壓縮機焊點密封性、VIP板存在、發泡料狀態及排水管通暢性等關鍵參數進行檢測,保障產品的能效表現、使用壽命與運行可靠性;

3.外觀質量模塊貫穿從零部件到整機的檢測全過程,融合“人、機、料、法、環”五大要素,實現全環節閉環管控,提升市場競爭力;

4.智能模塊面向智能家電,對顯示板、觸摸按鍵、語音識別、自動開關門、噪音水平及NFC、攝像頭等智能部件進行全面檢測,確保消費者的智能化體驗流暢、可靠,有效提升產品附加值。

這四個模塊在每個關鍵生產環節嚴密把控質量,將原本隱性的質量風險轉化為可感知、可追溯、可干預的顯性數據,從而使家電制造的優良率穩定可控。

●行為識別體系

海研通過AI視覺技術構建行為識別體系,實時捕捉作業人員的動作軌跡、工具使用順序及防護裝備佩戴狀態,結合具體工序的工藝邏輯,對操作錯序、步驟遺漏等關鍵風險進行精準識別與動態預警,實現人員操作的可量化、可追溯與持續優化。

(三)“N”種技術融合:構建彈性可擴展的技術底座

家電生產中,不同生產環節的要求往往不同,不同企業、產線對質檢方式的功能與部署存在差異性。為此,海研以“AI基礎層—平臺層—設備層—場景層”四層架構為基礎,深度融合AI、2D/3D視覺、行為識別、數據建模與分析等技術,形成可靈活配置的“N種技術”融合體系。

在AI基礎層,通過DeepSeek框架的多模態技術,結合大模型和小模型的架構,實現圖像、語音和文本的智能識別,將經驗豐富的“老師傅”操作轉化為智能算法模型,推動冰箱質檢的自動化與標準化。

在平臺層,以HiEdgeMind數字化云平臺為核心,打破設備間的數據孤島,實現質檢設備的集中管理、狀態監控與遠程運維。解決設備分散、響應滯后、維護成本高等問題,提升整體運營效率。

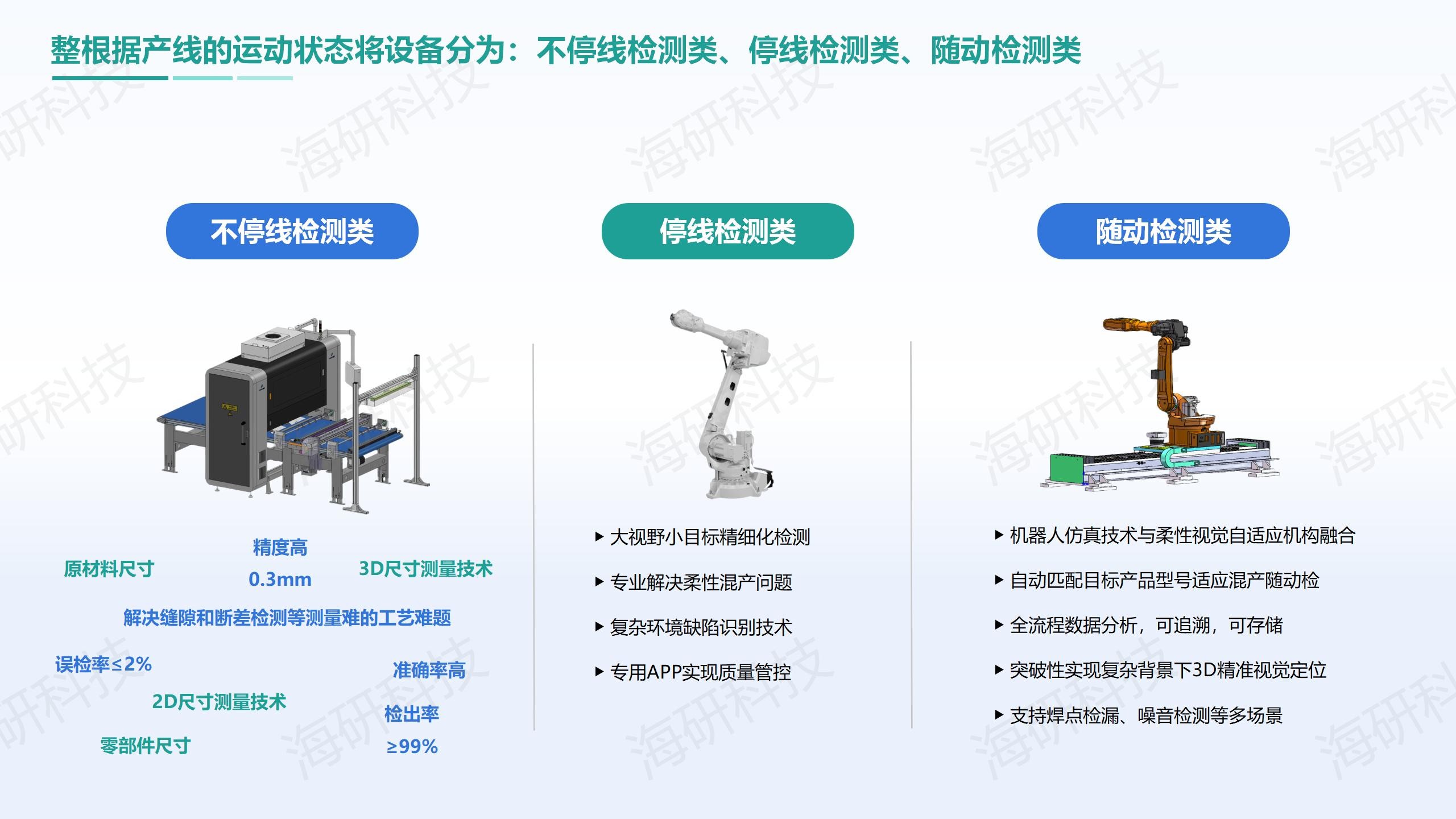

在設備層,采用模塊化設計理念,統一設備形態,按產線需求將設備劃分為不停線檢測、停線檢測、隨動檢測三大類,該模塊化架構實現了部署高效、規劃統一、維護便捷與運行可靠的深度融合,全面支撐家電產線的柔性化與標準化建設。

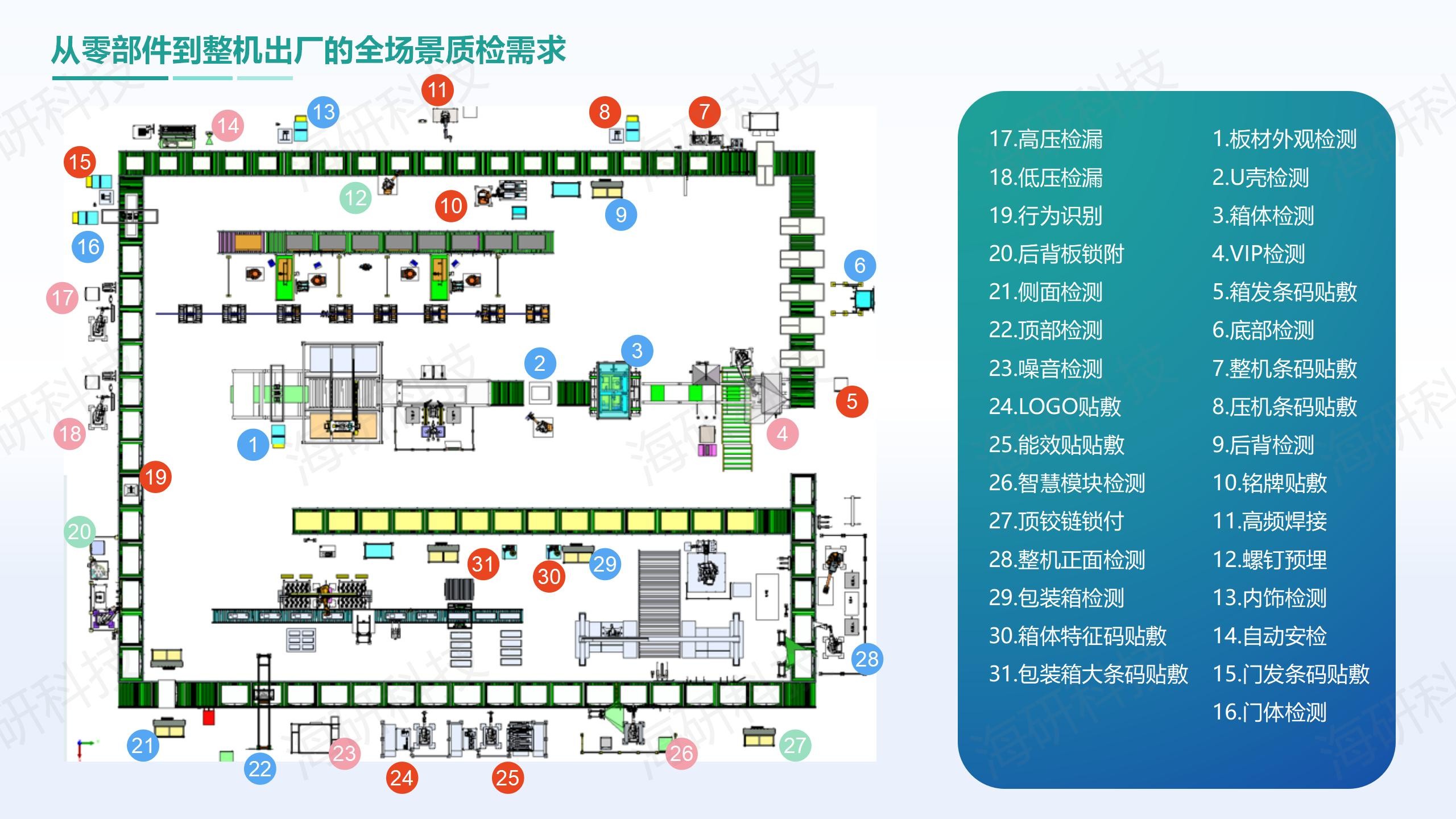

在場景層,圍繞冰箱制造核心工序,集成外觀檢測——自動貼敷——智能鎖附——行為識別——性能檢測——高頻焊接六大標準模塊,覆蓋從零部件到整機出廠的全場景質檢需求,支持企業按需配置、靈活擴展。

END

海研科技“1+2+N”是一套覆蓋設備、人員、技術的完整體系,標志著家電質檢從以人工抽檢和事后處理為主的被動模式,逐步轉向由數據驅動、系統協同的主動預防機制。通過將統一的管理中控、雙維質控體系與多種智能技術深度融合,海研構建了一套覆蓋全流程的工業級解決方案,不僅有效降低了對人工經驗的依賴,也提升了質量問題的響應速度與處理精度。對于冰箱企業而言,這套系統不僅是應對當前質量挑戰的實用工具,更是在日益復雜的制造環境中建立可持續質控能力的基礎支撐。

“1+2+N”架構的設計兼顧了標準化與靈活性。HiEdgeMind平臺實現設備的集中管理和數據整合、雙體系保障工藝穩定、N種技術可根據產線需求靈活配置。整個系統在提升產品良品率、減少返修、降低運維成本等方面已得到多個家電企業客戶驗證,展現出良好的適用性和穩定性。更重要的是,它為制造企業提供了可積累、可迭代的質量管理能力,逐步實現從“問題應對”到“風險前置”的轉變。在這個意義上,海研的家電質檢系統不僅是生產環節的技術支持,也是企業推進數字化轉型過程中值得信賴的協同伙伴。